400 991 5680

400 991 5680

星欧注册集团

免费电话:400 991 5680

专家热线:13922128268

(微信同号)

固定电话:020-89883566

电子邮箱:rosetiles.com@163.com

总部地址:广州市海珠区新港东路1068号(广交会)中洲中心北塔20楼

混乱车间的真实写照

踏入一些管理不善的车间,映入眼帘的便是一片杂乱无章的景象。物料随意堆放,毫无规律可言。角落里堆满了各种纸箱、零件箱,它们东倒西歪,里面的物料有的散落出来,与地面上的其他杂物混在一起,想要从中快速找到所需物品,简直如同大海捞针。部分物料甚至直接占据了过道,使得本就不宽敞的通道更加狭窄。

车间通道作为人员和搬运设备自由通行的“生命通道”,如今却被堵塞得水泄不通。手推车随意停放,有的还装载着未及时转运的物料,进一步缩减了通道宽度。叉车在这样的通道中通行,需要小心翼翼地左躲右闪,稍不注意就可能碰撞到周围的物品,不仅严重影响了物料的运输效率,还存在安全隐患。

设备的排列同样毫无章法,不同类型的设备随意分布在车间各处,没有按照生产流程进行合理布局。这使得物料在不同设备之间流转时,需要经过漫长而曲折的路径,大大增加了运输时间和成本。一些设备周围堆满了工具、半成品和废料,操作人员在操作时不仅活动空间受限,还容易在忙碌中拿错工具或出现误操作。而且,由于设备之间距离不合理,维修人员进行设备维护时也极为不便,延长了设备的维修时间,增加了设备的停机率。

混乱引发的连锁困境

(一)效率“大滑坡”

车间布局的混乱对生产效率的影响是立竿见影的。由于物料摆放毫无条理,员工每次需要物料时,都如同在杂乱的仓库中寻宝,常常要花费大量时间在各个角落翻找,有时甚至需要将堆积如山的物料重新整理才能找到所需物品。这不仅消耗了员工的体力,更严重浪费了宝贵的工作时间。据统计,在布局混乱的车间中,员工平均每天花费在寻找物料上的时间可达1-2小时,大大压缩了实际用于生产操作的时间。

设备布局的不合理同样让员工苦不堪言。不同工序的设备分散在车间各处,员工在加工过程中需要频繁往返于设备之间,搬运物料和半成品。以某机械加工车间为例,原本可以在相邻设备上依次完成的钻孔、铣削和打磨工序,却因为设备被放置在车间的不同区域,员工每次搬运物料都需要穿越大半个车间,每次搬运耗时数分钟。这一来一回,一天下来,员工仅在设备间的往返搬运上就浪费了大量时间和精力,生产效率自然大幅降低。原本一天可以完成100件产品的生产任务,在混乱布局下,可能只能完成60-70件,严重影响了企业的产能和交付能力。

(二)成本“节节高”

混乱的车间布局让生产成本如同失控的火箭,一路飙升。物料搬运成本首当其冲,不合理的布局使得物料搬运距离大幅增加。为了将物料从存放区搬运到加工设备处,企业不得不投入更多的人力,增加搬运工人的数量。同时,运输设备如叉车、手推车等的使用频率也大幅提高,频繁的启动、行驶和搬运操作加速了设备的磨损,使得设备的维修和更换成本不断攀升。例如,某电子制造车间因为布局混乱,物料搬运距离比合理布局时长了近一倍,每月的搬运设备维修费用增加了数千元,搬运工人的加班费用也大幅增长。

设备利用率低下也是成本增加的重要因素。由于设备随意摆放,一些设备所处位置偏僻,操作不便,导致这些设备经常处于闲置状态。一台价值昂贵的生产设备,若因为布局问题而无法充分发挥其效能,就相当于将大量资金闲置,造成了设备资源的严重浪费。以一台价值50万元的大型注塑机为例,由于布局不合理,其实际使用时间仅为正常情况下的60%,但设备的折旧成本却不会因为使用时间的减少而降低,这就使得单位产品分摊的设备成本大幅增加,无形中提高了产品的生产成本。

此外,物料的混乱堆放还容易导致物料损坏和丢失。在杂乱无章的物料堆中,物料之间相互挤压、碰撞,很容易造成零部件变形、损坏,无法再用于生产。一些小件物料还可能因为堆放混乱而丢失,企业不得不重新采购物料进行补充。这不仅增加了物料采购成本,还可能因为采购周期的问题导致生产中断,进一步增加了企业的损失。据核算,混乱布局导致车间的生产成本相比合理布局的同类型车间高出20%-30%,这对企业的盈利能力造成了巨大的冲击。

(三)质量“亮红灯”

在混乱的车间布局中,产品质量也亮起了“红灯”。物料随意堆放,在搬运和流转过程中极易受到损伤。比如一些精密的电子元件,在混乱的物料堆中可能被其他重物压坏,导致其性能受损。这些受损的元件一旦被组装到产品中,就会影响产品的整体性能和稳定性,使得产品在后续的检测中出现大量不合格品。某电子产品制造企业就曾因为车间布局混乱,物料管理不善,导致一批产品在抽检时次品率高达20%,远远超出正常水平,大量产品需要返工或报废,不仅浪费了大量的人力、物力和时间,还严重影响了企业的生产进度和交付计划。

车间通道堵塞,通风不畅,也给产品质量带来了隐患。在这样的环境中,灰尘和杂物容易弥漫在生产区域,对于一些对环境要求较高的产品,如食品、药品、精密仪器等,这些灰尘和杂物可能会造成产品污染,影响产品质量。例如,在食品生产车间,混乱的布局导致通道堵塞,通风不良,空气中的灰尘和细菌容易落在食品原料和半成品上,增加了食品被污染的风险,可能引发食品安全问题,对消费者的健康构成威胁,同时也会损害企业的品牌形象和市场声誉。

(四)员工“很受伤”

在混乱的车间环境中工作,员工无疑是最大的受害者。他们每天要花费大量体力和精力在无效的搬运和查找工作上,工作强度大幅增加。为了完成生产任务,员工常常需要加班加点,休息时间被严重压缩。长期处于这种高强度、高压力的工作环境下,员工的工作积极性和满意度大幅降低,对工作产生了抵触情绪。

这种消极情绪直接反映在员工的工作态度和行为上,缺勤率和离职率不断上升。据人力资源部门统计,布局混乱车间的员工离职率相比其他管理良好的车间高出30%-40%,新员工入职后也很难长期留存。频繁的人员流动不仅增加了企业的招聘、培训成本,还会影响团队的稳定性和凝聚力,导致生产过程中出现沟通不畅、协作困难等问题,进一步影响企业的生产效率和产品质量。例如,某制造企业因为车间环境混乱,员工离职率居高不下,新员工又难以快速适应工作,导致生产线上经常出现操作失误,产品次品率上升,企业的生产经营陷入了恶性循环。

车间布局混乱带来的效率低下、成本增加、质量隐患和员工消极等问题,已经成为企业发展道路上的巨大障碍。要想突破这些困境,实现企业的可持续发展,引入精益生产理念,重构车间布局势在必行。如果你正为车间布局问题而烦恼,不妨联系我们,让我们用专业的精益生产知识,为你的企业量身定制最优布局方案,助力企业腾飞。

精益生产闪亮登场

当车间在混乱布局的泥沼中苦苦挣扎时,精益生产宛如一道划破黑夜的曙光,为企业带来了走出困境的希望。精益生产起源于20世纪中叶的日本丰田汽车公司。当时,日本汽车工业在二战后百废待兴,面临着资源匮乏、市场需求多样化等诸多挑战,无法与美国的大规模生产模式相抗衡。丰田公司的大野耐一等人为了寻求突破,经过多年的探索和实践,逐步创立了丰田生产方式(TPS),并在后续的发展中,被美国麻省理工学院研究小组命名为“精益生产”。

精益生产的核心目标是通过消除生产过程中的一切浪费,以最小的资源投入,包括人力、物力、时间和空间等,创造出尽可能多的价值,从而满足客户需求。这里所说的浪费,涵盖了生产过程中的各个方面,如过量生产,即生产超出客户需求的产品,导致库存积压;等待,指人员或设备因各种原因处于闲置等待状态;运输,不合理的物料运输路线和方式,增加了运输成本和时间;库存,过多的原材料、在制品和成品库存,占用了大量资金和空间;动作,员工不必要或不合理的操作动作,浪费了体力和时间;加工不良,生产出不合格产品,需要返工或报废,浪费了原材料和加工成本;未被充分利用的员工创造力,员工的智慧和创新能力未能得到充分发挥。精益生产通过识别和消除这些浪费,实现生产流程的优化,提高生产效率和质量,降低成本,增强企业的竞争力。

精益生产重构布局的方法和原则

(一)价值流分析,精准定位问题

价值流分析是精益生产中识别浪费和优化流程的关键工具。在重构车间布局时,它能帮助企业全面审视从原材料采购到产品交付的整个生产过程。通过绘制价值流图,企业可以清晰地看到物料和信息的流动路径,识别出其中不创造价值的活动,如物料的等待、运输、过量库存等。

以一家电子产品制造企业为例,在进行价值流分析时,发现某款产品在生产过程中,物料在不同工序之间的等待时间长达数小时,原因是工序之间的衔接不合理,设备布局分散。通过对价值流图的深入分析,企业找到了问题的根源,并针对性地提出了改进措施,如调整设备布局,使相关工序更加紧密,减少物料等待时间,从而提高了整体生产效率。价值流分析就像是给车间生产做了一次全面的“体检”,精准地找出了问题所在,为后续的布局重构提供了明确的方向。

(二)七大原则,构建高效布局

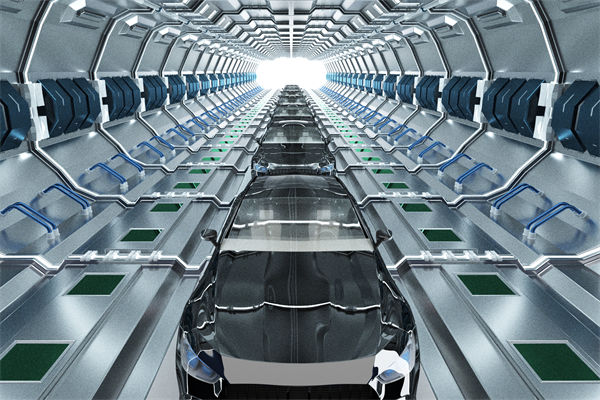

精益车间布局遵循七大原则,这些原则是打造高效车间布局的基石。流畅原则强调各工序的有机结合,将相关联工序集中放置,实现流水化布局,使生产过程如同一股顺畅的水流,毫无阻碍。在汽车制造企业的总装车间,将车身装配、内饰安装、零部件组装等相关工序紧密排列,让汽车在生产线上能够快速、连续地进行组装,大大提高了生产效率。

最短距离原则旨在尽量减少物料和人员的搬运距离,避免流程交叉,实现直线运行。在一家机械加工车间,通过合理规划设备位置,将原材料存放区、加工设备和成品暂存区按照加工顺序直线排列,物料搬运距离相比之前缩短了近一半,不仅节省了搬运时间,还降低了搬运过程中物料受损的风险。

平衡原则要求工站之间资源配置和速率配置尽量平衡,避免出现某个工序产能过高或过低的情况。在电子产品组装车间,通过对各组装工序的时间和工作量进行精确测量和分析,合理分配人员和设备,使每个工站的工作负荷基本相同,生产线的平衡率得到了显著提高,有效减少了员工的等待时间和在制品积压。

固定循环原则致力于减少诸如搬运、传递等不增值的活动,让生产过程更加紧凑高效。在服装生产车间,采用单元化生产方式,将裁剪、缝制、熨烫等工序集中在一个单元内完成,减少了半成品在不同工序之间的搬运次数,提高了生产效率。

经济产量原则充分考虑最小批量生产的情形,尽可能合理利用空间,减少地面放置。在一些小批量、多品种的零部件生产车间,采用立体货架和小型周转箱,将物料进行分类存放和管理,既节省了空间,又便于物料的快速取用和流转。

柔韧性原则确保布局方案对未来变化具有充分的应变力,具备弹性。对于市场需求变化较快的3C产品制造企业,采用可移动的设备和模块化的生产线布局,能够根据市场需求快速调整生产产品的种类和产量,灵活应对市场变化。

防错原则从硬件布局上预防错误,减少生产上的损失。在食品加工车间,通过设置专门的物料分拣区域和清晰的标识,避免员工在配料过程中出现错误,提高了产品质量的稳定性。

(三)多样方式,灵活适配需求

精益车间布局有七种方式,每种方式都有其独特的优势和适用场景。逆时针排布鼓励员工采用一人完结作业方式,实现一人多机。在电子元器件生产车间,由于大部分作业员是右撇子,逆时针排布使得员工在进行下一道加工作业时,工装夹具或零部件在左侧,操作虽不太方便,但却促使员工自然地走到下一工位,实现巡回作业,提高了工作效率和设备利用率。

出入口一致,即原材料入口和成品出口在一起,这不仅有利于减少空手浪费,还能提高生产线平衡率。在家具制造车间,采用出入口一致的布局方式,当工人完成一件产品的加工后,能立刻在同一位置取到新的原材料进行加工,避免了空手往返的时间浪费。同时,这种布局使得生产线呈现类似“U”的形状,各工序距离相近,工人可以同时操作多道工序,提高了工序分配的灵活性和生产线平衡率。

避免孤岛型布局,因为这种布局会将生产线分割成单独的工作单元,单元之间相互隔离,无法互相协助。在机械制造企业中,如果将不同加工工序的设备分隔成孤岛型布局,当某个工序出现问题时,其他工序的工人无法及时提供帮助,会导致生产中断,影响整体生产效率。

避免鸟笼型布局,这种布局往往没有考虑物流和人流的顺畅,用机器设备或工作台将作业员围在中间,使物流不顺畅,在制品增加,单元之间相互支援困难。在一些小型电子产品组装车间,曾经采用鸟笼型布局,结果导致物料运输通道狭窄,在制品堆积在生产线周围,不仅影响了生产效率,还增加了管理难度。

花瓣型布局由多个单元共同组成,按照“两个遵守、两个回避”原则布局,有助于提高单元间的互相协助,提升生产线平衡率。在玩具制造企业,采用花瓣型布局,将不同的生产单元围绕中心区域排列,各个单元之间紧密协作,当某个单元的生产任务较重时,其他单元的员工可以及时提供支援,就像接力赛一样,确保了生产线的高效运行。

“一个流”生产线布局追求物料搬运成本最小化、空间有效利用、劳动力有效利用以及便于信息沟通。通过将设备布局成“U”型,实现产品在生产过程中的小批量轮转甚至单件流动,减少在制品数量。在手机制造企业的组装生产线,采用“一个流”布局,产品在生产线上一件一件地流动,减少了在制品库存,缩短了生产周期,提高了生产效率和产品质量。

“U”型布置是精益生产中常见的布局方式,相比传统的“一”字型生产线布置,它减少了步行浪费和工位数,缩短了生产周期,提高了效率,还便于培养多能工。在汽车零部件加工车间,采用“U”型布置,工人可以在一个相对紧凑的区域内操作多台设备,减少了在设备间的步行距离,同时也方便了工人之间的协作和沟通。

成功案例见证精益奇迹

众多企业的实践已经充分证明了精益生产重构车间布局的巨大威力。以东莞一家电子厂为例,在引入精益生产理念之前,车间布局混乱,物料搬运距离长,生产线之间的衔接不顺畅,导致生产效率低下,生产成本居高不下。为了改变这一现状,该厂邀请专业的精益生产咨询团队,对车间进行全面改造。

咨询团队首先运用价值流分析工具,对整个生产过程进行了详细梳理,找出了存在的浪费和瓶颈环节。他们发现,物料在不同工序之间的等待时间过长,部分设备的利用率极低,这些问题严重影响了生产效率。针对这些问题,咨询团队根据精益布局的七大原则,对车间进行了重新规划。

他们调整了设备的布局,将相关工序的设备集中放置,形成了流畅的生产线,大大缩短了物料的搬运距离和时间。同时,引入了单元化生产的概念,将生产过程划分为多个独立的单元,每个单元负责完成一个完整的工序,减少了物料在生产线上的转运和等待时间。此外,还对员工进行了全面的培训,让他们深入理解精益生产的理念和方法,积极参与到车间布局的优化和生产流程的改进中。

经过精益布局项目的实施,该厂取得了令人瞩目的成果。生产线的生产能力提高了30%,原本一天只能生产800件产品,现在可以达到1040件。生产周期也大幅缩短,从原来的平均5天缩短至4天,产品能够更快地交付到客户手中。成本降低了15%,其中物料搬运成本降低了30%,设备利用率提高了20%,大大节省了企业的运营成本。员工的工作环境得到了极大改善,工作强度降低,工作积极性和满意度大幅提升,离职率相比之前降低了20%,团队的稳定性和凝聚力明显增强。

在汽车制造行业,丰田汽车公司的精益生产实践更是成为了全球制造业学习的典范。丰田公司通过对车间布局的精心设计和持续优化,实现了生产效率和质量的双重提升。在丰田的生产车间里,设备布局紧凑合理,物料配送准时高效,员工操作规范有序。以丰田的发动机装配车间为例,通过采用“一个流”的生产布局,发动机零部件在生产线上一件一件地流动,几乎没有在制品库存,生产周期大幅缩短。同时,通过设置防错装置和员工的自主质量控制,发动机的装配质量得到了极大保障,次品率控制在极低的水平。据统计,丰田汽车的生产效率相比同行业平均水平高出30%-40%,产品质量也一直处于行业领先地位,这使得丰田汽车在全球市场上赢得了极高的声誉和市场份额。

开启精益转型,立即咨询

精益生产通过价值流分析、遵循七大布局原则以及灵活多样的布局方式,为企业重构车间最优布局提供了系统而有效的方法。它不仅能够显著提升生产效率、降低成本、提高产品质量,还能改善员工的工作环境,增强企业的竞争力。如果你正为车间布局混乱、效率低下而烦恼,不要犹豫,立即联系我们。我们作为专业的精益生产咨询顾问团队,拥有丰富的经验和专业的知识,将为你量身定制专属的精益生产解决方案,助力你的企业实现质的飞跃,在激烈的市场竞争中脱颖而出。

关注星欧官方微信,获取更多企业管理实战经验

预约专家上门诊断服务

星欧注册官方视频号

金涛说管理视频号

© 2025 All rights reserved. 站点地图